Le silicium, la matière première pour fabriquer un panneau solaire photovoltaïque

Le silicium, la ressource la plus présente sur Terre après l’oxygène

Les panneaux solaires se composent de cellules photovoltaïques fabriquées à partir d’un matériau photosensible semi-conducteur : le silicium (Si) pur. Plus de 90% du marché photovoltaïque utilise le silicium en tant que matière première pour fabriquer un panneau solaire.

On estime qu’il s’agit du 2ᵉ élément le plus abondant sur la planète, après l’oxygène. L’écorce terrestre serait en effet composée d’environ 28 % de silicium. Dans son état naturel le silicium n’est pas pur et doit passer par une phase de raffinage avant de pouvoir être exploité. On l’extrait d’abord de différents minéraux qui contiennent de la silice (ou dioxyde de silicium SiO2) dont la principale forme naturelle est le quartz.

L’exploitation minière de la silice d’où est extrait le silicium pour fabriquer un panneau solaire

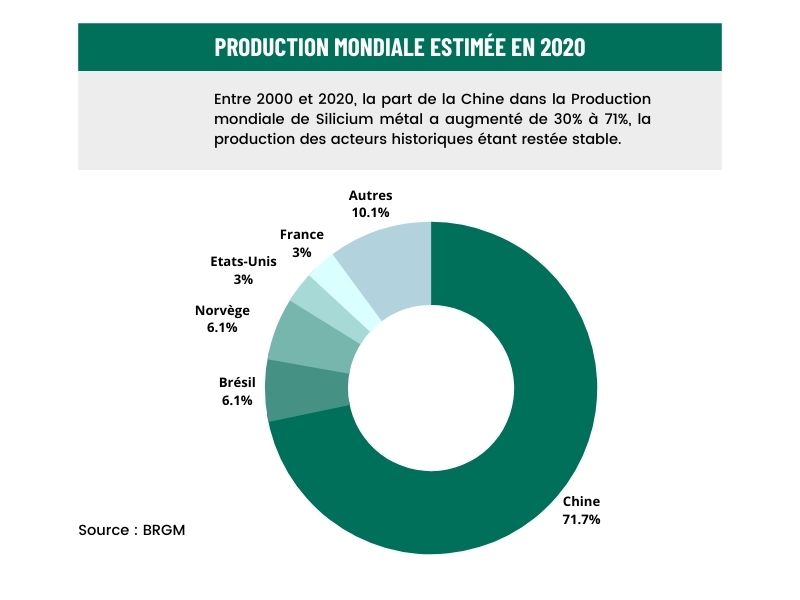

On dénombre 23 pays producteurs de par le monde. En 2021, on estime la production mondiale à 3 000 milliers de tonnes.

Les plus grands producteurs de silicium en 2022, en pourcentage :

Imerys Filtration Minerals qui fait partie du groupe français Imerys exploite actuellement le plus gros gisement mondial situé aux États-Unis, en Californie. C’est aussi le n°1 mondial des producteurs de silicium.

La Chine est depuis plusieurs décennies le plus gros producteur de silicium métal avec 2,2 Mt en 2019 selon Argus, soit 71 % de la production mondiale. Les autres principaux producteurs sont le Brésil (200 kt), la Norvège (170 kt), les États-Unis (135 kt), et la France (100 kt).

*Dernières données disponibles en 2022 datant de 2019.

Màj Janv 2022 : À relativiser en 2022, car depuis la tentative de la Chine à réduire la consommation d’énergie dans le pays. Yunnan en Chine, deuxième producteur du pays, a reçu l’ordre de réduire sa production de 90 % par rapport aux niveaux d’août de septembre à décembre 2021, provoquant des hausses soudaines qui risquent de durer dans le temps et impacter les prix des panneaux photovoltaïques.

Le traitement du silicium avant d’être exploité pour le photovoltaïque

Pour produire 1 tonne de silicium, il faut se référer aux mesures du tableau suivant (en kg) :

| Quartz (pour la silice) | 2 900 | Copeaux de bois | 1 580 |

| Coke de pétrole | 740 | Électrodes | 150 |

| Charbon bitumineux | 590 | Énergie | 12 000 kWh |

Pour extraire le silicium de la silice, qu’on retrouve surtout sous forme de quartz, on utilise le procédé de carboréduction (l’extraction de métaux sous très haute température). Les matières premières sont placées dans un four à arc électrique (un type de four électrique utilisé en métallurgie) et immergées à des températures élevées.

Celles-ci sont nécessaires pour que certaines réactions chimiques aient lieu, notamment la réduction de la silice (l’oxyde de silicium) et l’élimination de l’oxygène.

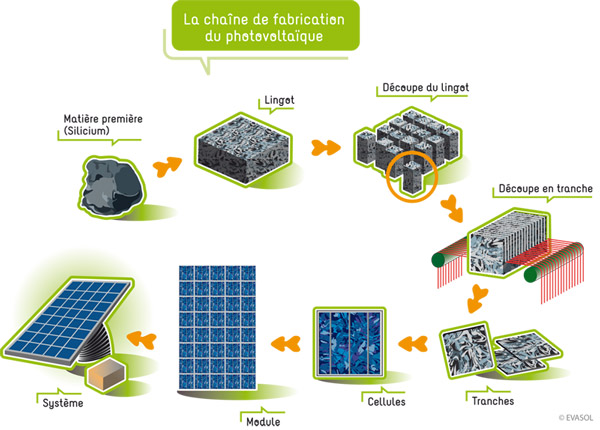

Le silicium obtenu à partir de ce procédé est de qualité métallurgique, pur à 98-99 %. Pour le photovoltaïque et l’électronique, des processus de raffinage supplémentaires sont ensuite appliqués pour améliorer la pureté du silicium. Ce dernier finit par refroidir et se solidifier en lingots, lesquels sont découpés en plaques. Ces plaques présentent un réseau cristallin utilisé pour la fabrication des cellules photovoltaïques.

À partir des propriétés semi-conductrices du silicium, les cellules photovoltaïques peuvent convertir l’énergie lumineuse (les photons) en électricité.

Source : HAL_ archives-ouvertes.fr

L’assemblage du panneau solaire

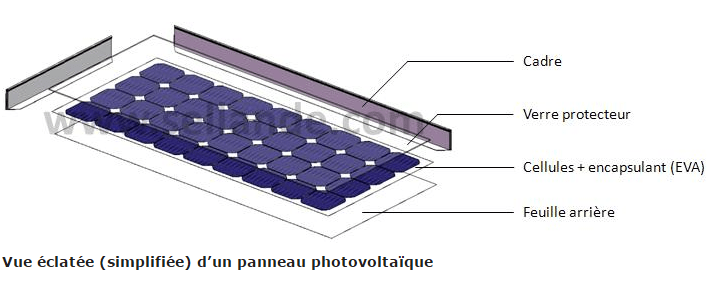

Le module a pour but d’enrober les cellules pour les protéger et optimiser leur rendement en limitant leur échauffement.

Tout d’abord les cellules sont raccordées entre elles en plusieurs chaînes de façon à former une matrice finale, souvent rectangulaire, composée de plus ou moins 60 cellules selon le modèle du panneau. Chaque matrice est laminée sur du verre, c’est-à-dire réduites en lames minces. Les cellules sont ensuite encadrées (on les place dans un cadre), puis une boîte de jonction est ajoutée derrière ou sous le panneau pour permettre les connexions entre les différents modules de l’installation et l’onduleur.

En somme, pour fabriquer un panneau solaire, il faut :

- des cellules photovoltaïques

- un cadre

- du verre

- du plastique

- des connexions en cuivre ou en argent

La fabrication des modules solaires est un processus fréquemment automatisé, reposant sur une robotique de pointe capable d’assembler des cellules photovoltaïques légères en panneau solaire pesant parfois plus de 20 kg. Vous pouvez aussi vous essayer à assembler votre propre panneau solaire à l’aide de tuto en ligne !

Aujourd’hui, la Chine est le premier investisseur mondial dans l’énergie solaire et domine largement le marché de la production des panneaux solaires. Ainsi, sur le podium de l’industrie photovoltaïque, 7 producteurs sur 10 sont aujourd’hui d’origine chinoise.

Top 10 des producteurs de panneaux solaires en 2022, classés par volume d’expédition :

Le recyclage des panneaux solaires

Le recyclage des panneaux solaires photovoltaïques s’inscrit dans le prolongement de la logique écologique. La directive sur les déchets d’équipements électriques et électroniques dans l’UE obligent les fabricants de modules solaires à participer au recyclage de leurs produits en fin de vie.

L’éco-organisme PV Cycle assure en France la collecte et le recyclage des panneaux solaires photovoltaïques usagers. L’organisme met à disposition différents points de collecte gratuits. Il s’agit d’un système agréé par les pouvoirs publics, financé par les acteurs du photovoltaïque (importateurs, distributeurs, fabricants et propriétaires de panneaux solaires), lesquels sont tous assujettis à une redevance spécifique.

Il existe plusieurs techniques pour recycler un panneau solaire photovoltaïque. Généralement, le panneau subit un traitement thermique pour brûler les plastiques et détacher les cellules du verre. Le module peut aussi être broyé pour extraire certains de ses composants. Toutes ces techniques ont pour but de récupérer un maximum de matériaux pour qu’ils soient traités puis réinjectés dans l’industrie du solaire ou de l’électronique. Le silicium peut ainsi être récupéré jusqu’à quatre fois au cours de son “cycle de vie” !

Découvrez votre potentiel solaire

Ou appelez maintenant au 04.99.63.51.70